„Wir konzentrieren uns bewusst auf Nischenmärkte und sind in unserem Bereich Marktführer“, erläutert Matthias Henning. Er ist Geschäftsführer der General Industries Deutschland GmbH oder kurz: GID. Das Unternehmen besteht seit bald 30 Jahren. „Mein Vater hat es gegründet und sich schon damals leidenschaftlich mit dem Thema Recycling beschäftigt – zu einer Zeit, in der Recycling eigentlich noch gar kein Thema war“, erzählt er. Matthias Henning stieg vor knapp zehn Jahren in die Firma ein. Hatte der Vater das Unternehmen sehr breit aufgestellt, fokussierte sich sein Sohn: „Ich wusste, wir können gegen die Großen nur bestehen, wenn wir uns in Nischen bewegen – quasi wie eine Boutique, die für besondere Anlässe schönere und ausgefallenere Kleider als eine Warenhauskette anbietet, damit aber auch etwas teurer sein darf.“ GID kommt ins Spiel, wenn Anwendern Standardlösungen nicht mehr genügen.

Rund 50 Mitarbeitende sind an mehreren Standorten beschäftigt: im Hauptsitz in Kassel mit einem Produktionswerk und einem Werk für logistische Dienstleistungen – sowie in Eschwege. Dort verwandelt das Unternehmen Leichtkunststoffe aus expandiertem Polypropylen (EPP), Polyethylen (EPE) und Polystyrol (EPS) in hochwertige Sekundär-Rohstoffe. Diese fallen unter anderem als Verpackungsabfälle von Importwaren (Einwegverpackungen) als auch als End-of-Life-Verpackungen (Mehrwegverpackungen) im Wesentlichen aus dem Bereich Automotive an. GID hat 2023 über 2,5 Mio. Euro in Recyclingtechnik für den Standort Eschwege investiert und ihn weiter ausgebaut: Eine neue Kunststoffaufbereitungs- und Recyclinganlage kann zusätzlich zu der bereits vorhandenen Kapazität von 7.000 Tonnen weitere 11.000 Tonnen Kunststoffregranulat pro Jahr produzieren.

Eine effiziente Zerkleinerungstechnik

Bevor das Material auf beiden Extruderlinien aufgegeben wird, muss es zerkleinert werden. „Unser vorhandener Schredder war zwar erst knapp drei Jahre alt, stieß aber mit den steigenden Anforderungen permanent an seine Grenzen“, berichtet Henning. Schwierige Abfälle wie Netze, Seile und Folien konnte er nur schwer – wenn überhaupt – verarbeiten: Immer wieder wickelten diese sich um den Rotor. GID war damit eingeschränkt in der Zerkleinerung bestimmter Materialien – „das passte nicht zu uns, schließlich wollen wir für besondere Herausforderungen passende Lösungen anbieten“, sagt der Geschäftsführer. Dazu kam: Ohne Frequenzumrichter lief die Maschine permanent unter Volllast. Das trieb den Stromverbrauch massiv in die Höhe. Das war ein großer Nachteil, denn bei allen Schritten – ab der Anlieferung des Materials bis zum fertigen Rezyklat – achtet das Unternehmen penibel auf den Energieverbrauch. Am Standort Eschwege machen die Energiekosten mittlerweile knapp die Hälfte der Gesamtkosten aus.

Die Verantwortlichen schauten sich verschiedene Zerkleinerer an – am Ende standen zwei Anbieter zur Auswahl – darunter die Vecoplan AG. Der Spezialist mit Hauptsitz in Bad Marienberg im Westerwald entwickelt Anlagen, die Holz, Biomasse, Kunststoffe, Papier sowie Haus- und Gewerbeabfälle zerkleinern, fördern, separieren und lagern. „Wir beraten unsere Kunden, planen die Technik und finden gemeinsam die spezifischen Lösungen“, erklärt Gebietsvertriebsleiter Philipp Güth, der GID betreut. Dazu bildet Vecoplan Teams aus Anwendungstechnikern und Vertriebsmitarbeitenden. Güth: „Zu unseren Aufgaben gehören natürlich auch ein ganzheitliches Projektmanagement sowie Montage, Inbetriebnahme und ein umfassender Service.“

Flexibel und extrem energieeffizient

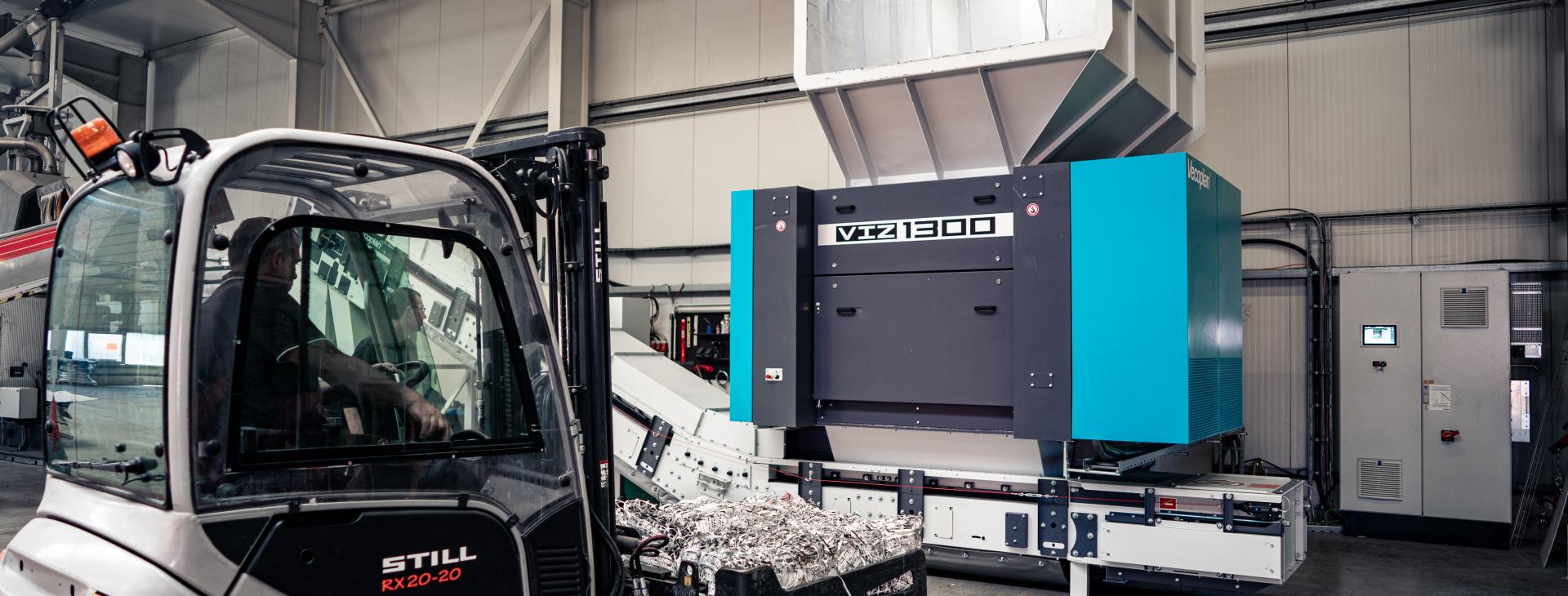

Zum ersten Kontakt kam es auf der IFAT 2022 in München. Matthias Henning erläuterte Philipp Güth auf dem Vecoplan-Messestand seine Anforderungen, die er an eine energieeffiziente, zuverlässige und vor allem flexible Zerkleinerungstechnik hat. „Wir lieferten für die beiden Extruderlinien einen Schredder VIZ 1700 mit einer Durchsatzleistung von etwa 2.000 und ein VIZ 1300 mit knapp 1.200 Kilogramm in der Stunde“, sagt Güth.

Unsere Vecoplan Infinity Zerkleinerer sind hoch verfügbar, überzeugen durch niedrige Betriebskosten und einen maximalen Durchsatz, und sie bearbeiten eine große Bandbreite unterschiedlichster Kunststoffe.

Bei der Entwicklung lag der Fokus auf der flexiblen Schneidgeometrie. Über die Rotor- und Messerbestückung sowie die entsprechende Siebwahl kann Vecoplan die Maschine detailliert an die In- und Output-Anforderungen anpassen. Die Leistungsfähigkeit lässt sich schnittstellengenau abstimmen. „Überzeugt hat uns der anlauf- und drehmomentstarke HiTorc-Antrieb“, berichtet GID-Geschäftsführer Henning. Denn durch den Wegfall mechanischer Antriebselemente, wie Riemen- oder Zahnradantriebe, Schwungräder und Kupplungen, hat der Direktantrieb einen um zehn bis 15 Prozent höheren Wirkungsgrad. Im Vergleich zu anderen elektromechanischen Antrieben sparen so ausgerüstete Zerkleinerer bis zu 40 Prozent Energie ein, im Vergleich mit hydraulischen Antrieben sogar bis zu 60 Prozent.

Das reduziert nicht nur die Stromkosten, sondern auch den CO2-Ausstoß deutlich.

Für GID ein schlagkräftiges Argument. Der Betrieb lässt die gesamten CO2-Emissionen der Wertschöpfungskette, die etwa beim Transport der Materialien, bei der Extrusion und eben bei der Zerkleinerung anfallen, von einem externen Institut ermitteln. Henning: „Daher verglichen wir im Vorfeld auch die Referenzwerte der Maschinen, die uns die Hersteller angeboten haben. Vecoplan hatte uns mit seinem energieeffizienten Antriebskonzept überzeugt. Das war ein weiteres wichtiges Entscheidungskriterium.“

CO2-neutral von Anfang an

Für Verpackungsabfälle aus EPP/EPE, die voluminös und gleichzeitig sehr leicht sind, hat GID ein intelligentes Rücknahmesystem aufgebaut. Um die Verpackungen möglichst effizient zu recyceln und dabei CO2-Emission zu reduzieren, hat das Unternehmen europaweit Sammelstellen eingerichtet, an denen die Verpackungsabfälle erst verdichtet werden. Damit befördert ein Lkw die Menge an Material, für die eigentlich 22 Fahrzeuge benötigt werden würden.

In Eschwege geben Stapler die palettierten und sortenreinen Abfälle direkt in die Schredder. Der VIZ 1700 verarbeitet zu Ballen gepresste Verpackungsreste und Produktionsabfälle, sowie Anfahrklumpen. Bei GID haben die Ballen maximale Abmessungen von bis zu 1.200 x 800 x 500 Millimeter.

Dazu kommen Stretchfolien, Seile und Netze. Der kleinere VIZ 1300 zerkleinert in Eschwege Abfälle bis maximal 1.200 x 400 x 400 Millimeter. Das aus verschiedenen Kunststoffen bestehende Inputmaterial ist ausgehärtet und frei von Verschmutzungen. Vecoplan lieferte zudem Flachbandförderer mit kleinem Zwischenpuffer, die das zerkleinerte Material zu den Extrudern transportieren. Neodym-Magnetkopftrommeln separieren schon leicht magnetisierbare metallische Störstoffe aus. „Parameter wie das Schiebeverhalten oder die Drehzahl konnten wir fest einstellen, ohne dass diese im Betrieb verändert werden müssen“, erklärt Philipp Güth. Dabei laufen die Anlagen teilweise bei einer Drehzahl von nur 25 Prozent, der alte Schredder lief permanent bei 100.

Unfallgefahr gebannt

Ein wichtiger Aspekt für Matthias Henning ist auch die Sicherheit der Maschinen. „Bei unserem vorherigen Schredder kam es bei der Wartung immer wieder zu Unfällen“, berichtet er. „Die Ursache war vor allem das notwendige manuelle Drehen des Rotors beim Wechseln der Schneidkronen.“

Mit dem HiTorc-Antrieb kann der VIZ den Rotor mit geringer Drehzahl in die entsprechende Wartungsposition fahren. Um außerhalb der Maschine den Schnittspalt perfekt und sicher einzustellen, ist ein spezieller Modus vorhanden. Dank der hydraulisch aufschwenkbaren Bodenklappe können alle Arbeiten ergonomisch durchgeführt werden. Und durch das Konzept der geschraubten Werkzeughalterplatten mit variabel ausführbaren Schneidkronengrößen ist kein Rotorwechsel erforderlich.

Ausgeklügeltes Digitalisierungskonzept

Ausgerüstet sind die beiden Zerkleinerer mit dem Vecoplan Smart Center (VSC), in das leistungsstarke Digitalisierungskonzept ist das intuitive Bedienpanel VSC.control integriert. Es dient als Kommunikationsmedium für die moderne Steuerung und die direkte Verbindung mit Vecoplan. Mithilfe des VSC.connect werden die Maschinen vernetzt. Es bietet zudem die Möglichkeit, online auf zusätzliche Serviceleistungen wie Remote Service, Schlüsselkennzahlen oder eine Media-Datenbank zuzugreifen.

„Wir können uns damit die Zustände der Schredder vom iPad aus anschauen und bei Bedarf selbst eingreifen“, sagt Henning. „Das ist vor allem am Wochenende wichtig, wenn weder ich noch der Betriebsleiter in der Firma sind.“ Zu den Schlüsselkennzahlen gehört nicht nur der Durchsatz pro Zeiteinheit, sondern auch der Stromverbrauch. Dieser gibt etwa darüber Aufschluss, wie effizient das Material verarbeitet wird. Mit dieser Möglichkeit kann GID seinen Kunden die tatsächlichen Kosten noch transparenter darstellen.

Dazu kommt: Mit dem VSC lässt sich die Temperatur des Outputs kontinuierlich messen. Ein zu heißer Rotor kann manche Kunststoffe zum Schmelzen bringen, die dann die Komponente verkleben. Früher führte das im Dauerbetrieb immer wieder zu ungeplanten Stillständen. „Dank der Vecoplan Materialkühlung (VMK) sind wir in der Lage, kontinuierlich die Temperatur zu kontrollieren und nur dann zu kühlen, wenn es der Prozess erfordert“, freut sich der GID-Geschäftsführer. Zudem kann sich der Betriebsleiter jederzeit remote auf die Maschinen schalten. Über eine Kamera hat er alle sensiblen Bereiche im Blick. Damit lassen sich Ausfälle auf ein Minimum reduzieren.

Den richtigen Partner an der Seite

Mit der effizienten Zerkleinerungstechnik von Vecoplan hat GID seine Energiekosten reduziert und die Produktivität gesteigert – und kann nun eine deutlich größere Bandbreite an Materialien verarbeiten. "Das macht uns für unsere Nische noch interessanter, weil wir auf jeden Werkstoff die passende Antwort haben", betont Geschäftsführer Henning. Aber auch der Service spielt für ihn eine ganz wichtige Rolle. "Wir sind ein kleines Unternehmen. Was, wenn wir schnell Unterstützung benötigen? Erreichen wir nur ein Call-Center oder sofort einen Experten? Bei Vecoplan wissen wir, wen wir in der Leitung haben."

General Industries Deutschland verwandelt in Eschwege anspruchsvolle Post-Consumer-Abfälle aus geschäumten Kunststoffen in hochwertige Sekundär-Rohstoffe.

Zum Input-Material gehören Anfahrklumpen (Post-Industrial-Abfälle) …

… sowie zu Ballen gepresste Stanzgitterreste (Post-Industrial-Abfälle).

Der VIZ 1700 hat eine Durchsatzleistung von etwa 2.000 Kilogramm in der Stunde. Der Schredder ist hoch verfügbar und überzeugt durch niedrige Betriebskosten.

Die Schneidgeometrie ist besonders flexibel. Über die Rotor- und Messerbestückung sowie die entsprechende Siebwahl kann Vecoplan die Maschine detailliert an die In- und Output-Anforderungen anpassen.

Ausgerüstet sind die beiden Zerkleinerer mit dem Vecoplan Smart Center (VSC), ein leistungsstarkes Digitalisierungskonzept.

Über eine Kamera hat der Betriebsleiter alle sensiblen Bereiche im Blick.

Das zerkleinerte Material ist bereit für die Extruder.

In den nachgelagerten Prozessen wird das zerkleinerte Material von metallischen Störstoffen bereinigt und anschließend dem Extruder zugeführt.

Das Ergebnis: hochwertige Sekundär-Rohstoffe.