Bei der Produktion von Waren und Gütern entstehen schädliche Emissionen, die den natürlichen Treibhauseffekt verstärken. Dies führt zwangsläufig zu Temperaturveränderungen mit weitreichenden Folgen für das Klima. Die Treibhausgasemissionen sind deshalb bis 2030 europaweit um mindestens 55 Prozent zu verringern, bis 2050 will Europa klimaneutral sein. „Die Kreislaufwirtschaft ist eines der Werkzeuge, diese Ziele zu erreichen“, ist sich Martina Schmidt sicher. Sie leitet den Geschäftsbereich Recycling und Waste bei der Vecoplan AG. Das Unternehmen zählt zu den führenden Anbietern von Maschinen und Anlagen für die Aufbereitung von Primär- und Sekundärrohstoffen für die thermische und stoffliche Weiterverwertung. „Im Bereich von Produktdesign sowie Verpackungen bieten sich durch den Einsatz von Recyclingkunststoffen viele Möglichkeiten der Substitution. Laut einer Studie des Fraunhofer Instituts UMSICHT lassen sich klimaschädliche Treibhausgas-Emissionen um bis zu 50 Prozent senken, wenn statt Neugranulat aus Rohöl Rezyklat verwendet wird. Dieses Potential müssen wir heben“, sagt die Vecoplan-Expertin.

Recycling ist aber nicht nur für die Klimaneutralität sehr wichtig. Damit lassen sich auch wertvolle Ressourcen und die Umwelt schonen. Ein breites Spektrum an Branchen in der Kunststoffindustrie befindet sich im Wandel. Das Ziel ist die Recyclingquote zu erhöhen und die Vorteile des Kunststoffs so zu nutzen, dass kein Schaden in der Umwelt angerichtet wird. Der steigende Bedarf in den unterschiedlichen Branchen führt zu einer angespannten Versorgungssituation und ist ein Preistreiber. „Wir erkennen einen klaren Trend nach einer verstärkten Nachfrage an hochwertigen Kunststoff-Rezyklaten. Viele Hersteller schließen daher ihre eigenen Kreisläufe, denn so können sie dies beeinflussen und sicherstellen“, erläutert Martina Schmidt.

Recycling selbst in die Hand nehmen

Verarbeiter können die Nachfrage nach hochwertigen Rezyklaten schnell und kosteneffizient befrieden, indem sie das Wiederaufbereiten selbst in die Hand nehmen und einem ganzheitlichen Ansatz folgen. „Wir arbeiten bei der Entwicklung unserer Lösungen eng mit den Kunden zusammen“, beschreibt Martina Schmidt. „Die Verarbeiter kamen in der Vergangenheit mit immer neuen Herausforderungen auf uns zu. Das motiviert uns natürlich, diesen Wandel aktiv mitzugestalten.“

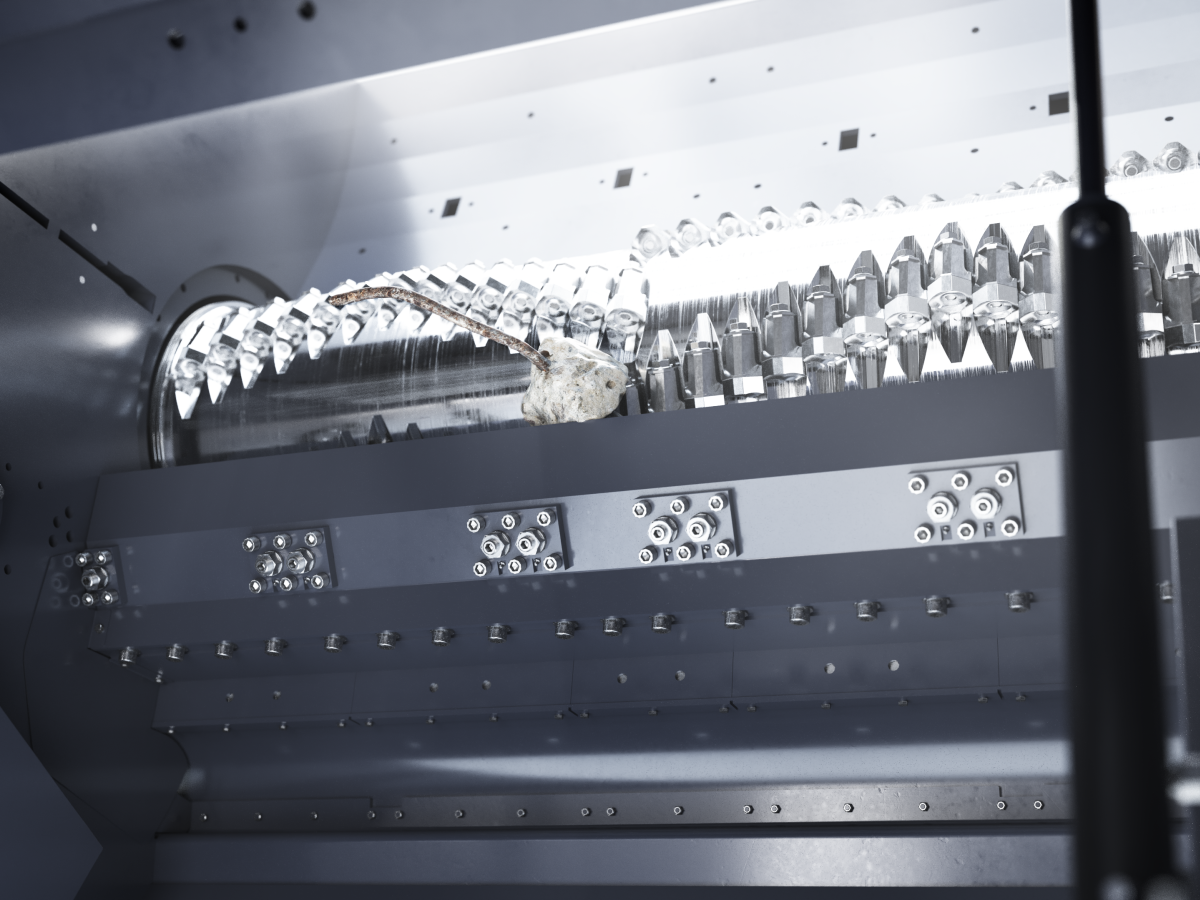

Herausfordernd ist insbesondere das Zerkleinern der Werkstoffe. Garne, Fasern und Filamente etwa liegen in unterschiedlichen, teils extremen Längen, verschiedenen Dicken und aus diversen Kunststoffen vor. Doch bei allen Unterschieden verbinden sie einige besondere mechanische Eigenschaften: Sie sind zäh, verschleiß- und reißfest und gleichzeitig sehr elastisch – was die Zerkleinerung deutlich erschwert. „Ein homogenes Output-Material ist optimal für alle nachfolgenden Prozesse“, erläutert Martina Schmidt. „Deshalb gilt es auch, Überlängen oder Feinanteile zu vermeiden. Diese führen zu Störungen oder Verlusten im Prozess.“ Dazu kommt: Für die Weiterverarbeitung der Kunststoffe ist es elementar, die Charakteristika des Input-Materials nicht durch Wärmeeintrag, der bei der Zerkleinerung entsteht, zu verändern.

Fokussiert auf Energieeffizienz

Um eine bestmögliche Energieeffizienz bei der Zerkleinerung zu erreichen, setzt Vecoplan mit dem HiTorc auf ein besonderes Antriebskonzept. Durch den Wegfall mechanischer Antriebselemente wie Riemen- oder Zahnradantriebe, Schwungräder und Kupplungen hat der Direktantrieb einen um zehn bis 15 Prozent höheren Wirkungsgrad. Er ist dynamisch, anlauf- und drehmomentstark, wartungsarm und störstoffunempfindlich. „Unser HiTorc ist der Tesla unter den Antrieben“, sagt Martina Schmidt. Bereits ein einziger ungeplanter Betriebsstillstand durch eine gebrochene Welle, eine verbrannte Überlastkupplung oder ein defektes Getriebe rechtfertigen den Einsatz eines HiTorc-Antriebs. Damit lassen sich sowohl Wartungsaufwand als auch Ausfälle deutlich reduzieren.

Auf die Anlagentechnik kommt es an

Die für den Anwendungsfall optimale Abstimmung folgt dann mit der richtigen Auswahl der Schneideinheit. Dabei arbeiten die Vecoplan-Techniker eng mit ihren Kunden zusammen. „Wir entwickeln Schredder, die wir in zahlreichen Testreihen in unserem Technologiezentrum individuell abstimmen. Die Ergebnisse werden dokumentiert, dem Kunden zur Verfügung gestellt und in unsere Datenbank aufgenommen“, beschreibt Martina Schmidt. Diese beinhaltet mittlerweile mehr als 3.000 Tests. In Echtzeit werden Output-Materialtemperatur, Lärmemission, Drehmomente und Schnittkräfte überwacht und aufgezeichnet. Ein hausinternes Labor zur Feuchtigkeitsmessung, Korngrößen- und Dichtebestimmung sowie Materialprüfung ist vorhanden. „Wir konnten uns so in den vergangenen Jahren einen enormen Wissensstand erarbeiten, nicht nur theoretisch, sondern vor allem praktisch“, resümiert Martina Schmidt. Sehr wichtig bei allen Entwicklungen sind eine einfache Wartung und ein größtmöglicher Bedienkomfort.

Auf dem Weg zur perfekten Anlage

Gibt es die perfekte Maschine? Martina Schmidt überlegt kurz. „Dazu müssen wir definieren, was wir darunter verstehen.“ Handelt es sich dabei um einen Schredder, der für den jeweiligen Anwendungsfall richtig konfiguriert ist? Und kann er mit wenigen Maßnahmen wie Anpassungen an die Schneidkraft, eine veränderte Schneidgeometrie oder Output-Größe aufwarten? „Hier bieten unsere Zerkleinerer eine hohe Flexibilität, um diese Anforderungen zu erfüllen“, berichtet Martina Schmidt.

Oder soll eine perfekte Maschine stabile Prozesse sicherstellen und zu jedem Zeitpunkt einen konstant hohen Durchsatz und ein homogenes Output-Material produzieren? „Auch in diesem Fall können unsere Kunden uns vertrauen“, sagt die Vecoplan-Expertin.

„Nicht zu vergessen: Das Thema Nachhaltigkeit spielt eine immer größere Rolle. Etwa wie sich aus den Möglichkeiten der Digitalisierung ein Mehrwert für den Kunden ziehen lässt – zum Beispiel im Rahmen neuer Geschäftsmodelle. Daran arbeiten wir.“

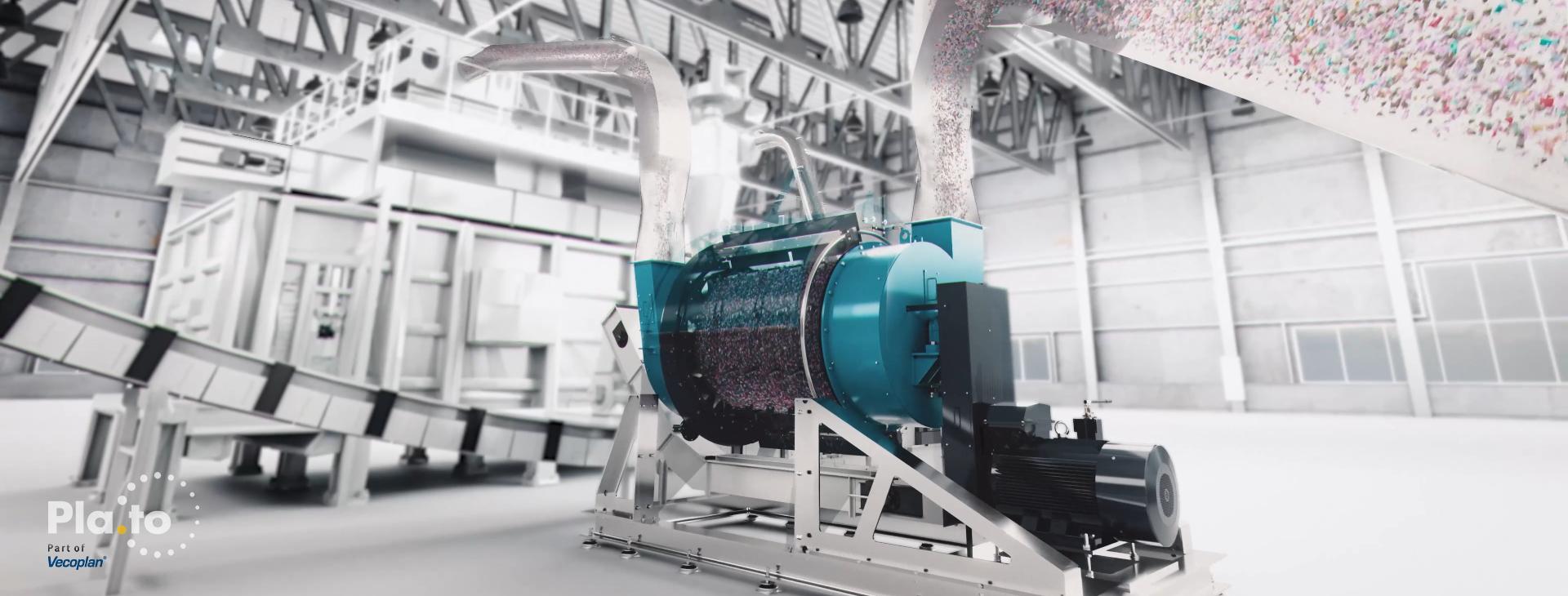

Leistungsstarke Lösung

Um die hohen Anforderungen an das Recycling ganz unterschiedlicher Materialien zu erfüllen, hat Vecoplan die Schredder-Baureihe VAZ nach aktuellen Maßstäben im Industriedesign neu aufgesetzt – und auf der IFAT im Mai 2022 das erste Mal präsentiert. Der Ein-Wellen-Zerkleinerer überzeugt insbesondere durch seine Modulbauweise. „Damit können Betreiber die Baureihe universell einsetzen und erhalten damit für eine Vielzahl von Anwendungen die richtige Antwort“, verspricht Martina Schmidt. „Wir haben vielfältige Möglichkeiten, die Maschine zu konfigurieren und an die jeweilige Aufgabe anzupassen. Denn richtig ausgewählt und kombiniert, entscheiden diese über Performance und Qualität des Zerkleinerungsprozesses.“

Ausgerüstet ist der neue Zerkleinerer zudem mit dem Vecoplan Smart Center (VSC). Das ist das leistungsstarke Digitalisierungskonzept der Vecoplan AG für die maximale Effizienz der Shredder und Anlagen. Das integrierte und intuitive Bedienpanel VSC.control dient dabei als Kommunikationsmedium für die moderne Steuerung und die direkte Verbindung mit Vecoplan. Mithilfe des VSC.connect wird die Maschine vernetzt und bietet die Möglichkeit, online auf zusätzliche Serviceleistungen wie Remote Service, KPI´s oder auch eine Media-Datenbank zuzugreifen.