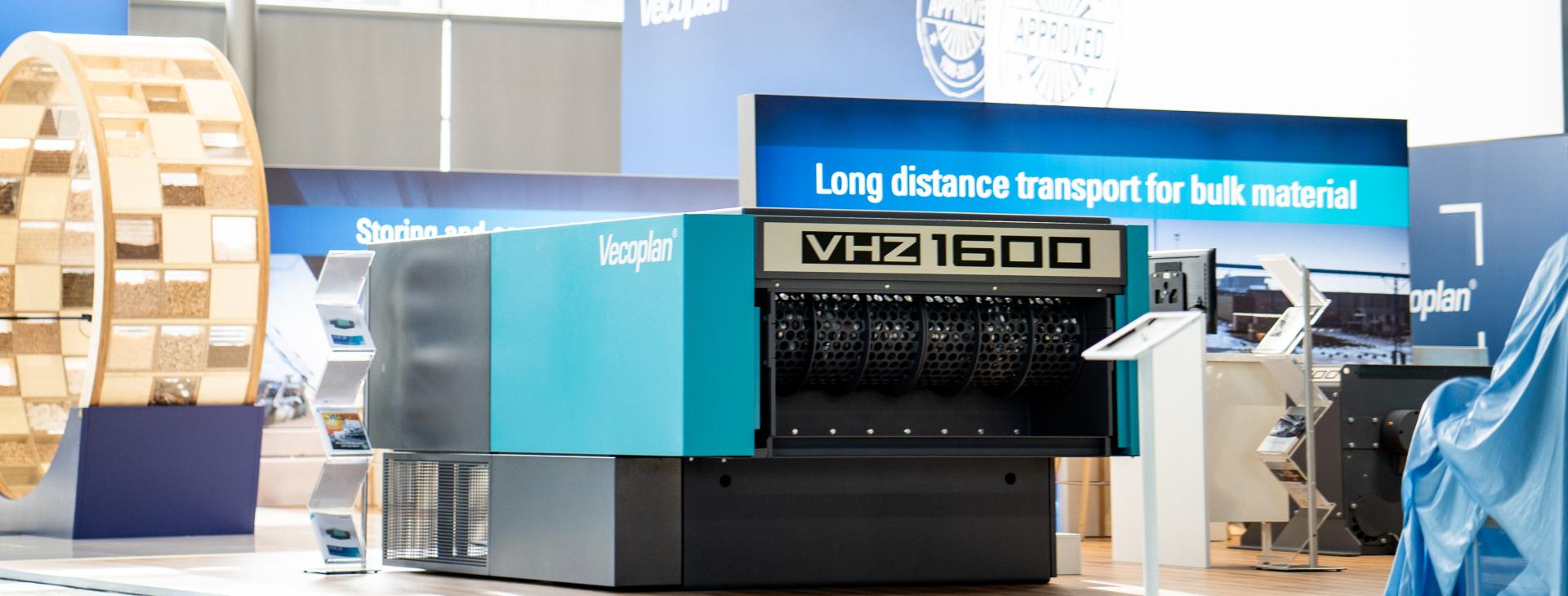

Herr Müller, auf der LIGNA feierten Sie die Premiere des neuen Holzzerkleinerers VHZ 1600. Was zeichnet diese Maschine aus?

Dirk Müller: Mit dem VHZ 1600 präsentierten wir den großen Bruder der äußerst kompakten Ein-Wellen-Zerkleinerer VHZ 800 – 1100, den wir auf der LIGNA 2017 vorgestellt haben. Mit dieser langlebigen und robusten Baureihe können insbesondere Hersteller von Laminat, Parkett und Fertighäusern, die Paneeleindustrie, Zimmereibetriebe oder auch Fertiger von Leimbindern, Paletten, Kisten und Verpackungsmaterial zuverlässig Resthölzer bearbeiten. Das Besondere an den Ein-Wellen-Zerkleinerern ist ja, dass sie in den meisten Anwendungen ohne zusätzliche Beschickungssysteme auskommen. Das heißt, der Betreiber kann die gesammelten Materialien direkt und undosiert aufgeben. Der hydraulisch angetriebene Schieber führt diese dem Zerkleinerungswerk einfach und schnell zu. Auch unsere neue Maschine ist mit dem energieeffizienten und wirtschaftlichen ESC-Antrieb ausgestattet. ESC ist die Abkürzung für Electronic Slip Control. Dazu kommt ein optimiertes Schneidwerk. Gleichzeitig ist der VHZ 1600 kompakt und vielseitig einsetzbar.

Wie profitiert der Anwender konkret davon?

Dirk Müller: Ein großes Plus unseres VHZ ist das sehr gute Verhältnis von Betriebsosten und Nutzen. Das liegt unter anderem an der Energieeffizienz unseres ESC-Antriebs. Wir können damit einen stromsparenden Schredder mit einer entsprechend hohen Durchsatzleistung anbieten. Kunden bearbeiten damit zum Beispiel Spanplatten, Hart- und Weichholzabfälle oder auch Rinde noch wirtschaftlicher. Außerdem führen wir die Neuentwicklung in unserem aktuellen Produktdesign aus. Dabei haben wir uns auf den Mehrwert für den Kunden konzentriert. So ist der neue Zerkleinerer für den Bediener einfacher zu handhaben. Dazu kommen eine deutlich verbesserte Service- und Wartungszugänglichkeit der Baukomponenten.

Können Sie die Vorteile des ESC-Antriebs nennen?

Dirk Müller: Diese Antriebstechnik ist energieeffizient, kostengünstig und wirtschaftlich. Getriebe und Turbokupplung sind überflüssig. Somit erreichen wir einen hohen Wirkungsgrad. Der vielpolige Asynchron-Antriebsmotor mit leistungsstarkem Frequenzumrichter wirkt über einen speziellen Riemenantrieb auf die Rotorwelle. Die ausgeklügelte Antriebs-Schlupfregelung bietet eine Störstofferkennung mit einer schnell wirksamen Rotorbremse. Somit sind große und teure Schäden bei Fremdkörpereinwirkung nahezu ausgeschlossen. Verbunden mit unserer bewährten Anlauf- und Reversiersteuerung kann in dieser Kombination kurzzeitig das zwei- bis 2,5-fache Antriebsdrehmoment erreicht werden – dabei entstehen keine Stromspitzen, die das Betriebsnetz belasten. Gerade bei Zerkleinerungsmaschinen ist dies eine wichtige Voraussetzung für einen drehmomentstarken, schnellen Anlauf und stabilen Betrieb.

Für welche Anwendungen eignet sich Ihrer Neuentwicklung?

Dirk Müller: Der VHZ 1600 eignet sich für klassische industrielle Anwendungen im Sekundärbereich. Das Aggregat 1600 ist auf größere Inputmengen ausgelegt worden als die kleineren Baureihen. Die Betriebe bereiten zum Beispiel auch Kapphölzer und -stücke sowie Rinden auf, um den Output thermisch oder stofflich zu nutzen.

Also aufbereiten statt entsorgen – wie viel Potenzial steckt in diesem Markt?

Dirk Müller: Holz ist ein sehr guter Energieträger. Und gerade Verarbeiter müssen oft energieintensiv produzieren – zum Beispiel erfordern Trockenkammern einen hohen Heizbedarf. Restholz ist perfekt für die Energieerzeugung. Dazu muss es jedoch aufbereitet werden, damit es die erforderliche Homogenität aufweist. Neben den Zerkleinerern kommt noch eine entsprechende Förder- und Lagertechnik dazu. Schließlich muss die Biomasse kontinuierlich in den Heizkessel gelangen. Dieser Markt hat sich insbesondere in Deutschland und Mitteleuropa rasant entwickelt. Nachholbedarf besteht dafür in anderen Ländern. Wir konnten in den vergangenen Jahren relativ viele Anlagen nach England und Frankreich liefern. Sehr stark wächst der Markt auch in Osteuropa. Hier sehe ich ein enormes Potenzial.

Welche Anforderungen stellen Ihre Kunden heute an die Aufbereitungstechnik?

Dirk Müller: Unsere Kunden fordern immer höhere Durchsatzleistungen. Zudem wollen sie robuste Anlagen, die einiges aushalten. Damit spielt die Verfügbarkeit eine immer größere Rolle. Biomasse ist sehr inhomogen, die dazu noch diverse Störstoffe beinhaltet, wie kleine Steine, Glas oder auch Nägel. Das stellt hohe Anforderungen an die Zerkleinerungstechnik. Fällt diese aus, weil zum Beispiel das Schneidmesser gewechselt werden muss, steht alles still – und Stillstand ist teuer. Deswegen gestalten wir unsere Anlagen so, dass diese die Heizkessel der Anwender kontinuierlich mit dem Material beschicken können.

Können Sie die gewünschte Energieeffizienz immer garantieren?

Dirk Müller: Dazu habe ich ein schönes Beispiel: Ein Betreiber eines Biomasse-Heizkraftwerks wollte im Vertrag festlegen, dass wir ab 15 Kilowattstunden Mehrverbrauch 5.000 Euro Vertragsstrafe bezahlen müssen. Wir haben das Ganze dann umgedreht und gefragt: Wenn wir unter diesem festgelegten Level bleiben, was bekommen wir dafür? Wir haben dann den gleichen Wert für uns in Anspruch genommen. Aktuell erhalten wir sogar noch eine Prämie vom Kunden, weil der Energieverbrauch entsprechend niedrig ist. Er betreibt sein Biomasse-Heizkraftwerk die kommenden 15 oder 20 Jahre oder sogar noch länger. Angenommen, er hätte 15 Kilowattstunden Mehrverbrauch und wir rechnen die entstehenden Kosten zur Aufbereitung über die komplette Laufzeit dazu, wird der Wert exorbitant hoch. Deshalb lautet unser Bestreben: Anlagen mit gesichertem und niedrigem Energieverbrauch, gepaart mit einer hohen Lebensdauer zu entwickeln.

Setzen Sie im Hinblick auf diese Anforderungen mit dem VHZ 1600 einen Trend?

Dirk Müller: Auf jeden Fall. Wir haben den VHZ 1600 mit Fokus auf die Energieeffizienz entwickelt. Das ist eine ganz klare Forderung vom Markt. Anwender wollen mit weniger Energie die gleiche oder sogar noch mehr Leistung erzielen. Wir betrachten natürlich immer auch die Herstell- sowie die Servicekosten, die auf den Kunden zukommen können. Denn bei jeder Maschine muss der Anwender regelmäßig Öl oder auch Dichtungen wechseln. Hinzu kommen die Wirkungsgradverluste. Auf je mehr Bauteile ich verzichten kann, sprich Getriebe oder Kupplung, umso höher ist der Wirkungsgrad. Das haben wir mit unserem neuen Zerkleinerer sehr gut umgesetzt. Die Ansteuerung erfolgt zudem durch einen Frequenzumformer. Dadurch lässt sich die Drehzahl stufenlos regeln und Netzspitzen eliminieren.

Vecoplan auf der Ligna 2019

Die Ligna 2019 in Hannover war ein voller Erfolg für Vecoplan! Sehen Sie hier einige Eindrücke von insgesamt 5 Messetagen.